Краткий обзор материалов, из которых изготавливаются очковые оправы

- Предпочтительные свойства материалов

- Синтетические пластмассы

- Композитные материалы

- Металлы

- Плакирование металлических оправ

- Лакировка оправ

- Выводы

Предпочтительные свойства материалов

В разное время использовались разные материалы для изготовления очковых оправ.Наиболее предпочтительными свойствами материалов для изготовления очковых оправ являются:

- Простота обработки.

- Легкость и прочность.

- Невоспламеняемость.

- Простота установки очковых линз и подгонки.

- Способность хорошо держать линзы и форму.

- Гибкость.

- Устойчивость к внешним воздействующим факторам и биологическим жидкостям.

- Косметическая привлекательность.

Синтетические пластмассы

Существует ограниченное количество синтетических пластмасс, пригодных для изготовления оправ, и большинство получают из органических материалов: целлюлозы, акриловой смолы, нейлона и эпоксидной смолы.Все синтетические пластмассы можно разделить на:

- термореактивные,

- термопластичные.

Существует несколько способов изготовления очковых оправ из пластмасс: это механическая обработка на станке, прессовка, литье полимеров под давлением, вакуумная формовка и литье. Сырье может быть в виде листов, прутов, трубок и прессованных заготовок. Гранулы термопластов используются при литье полимеров под давлением, а жидкие компоненты – при литье. Применение литья полимеров под давлением или литья стало повсеместной практикой, но в то же время некоторые оправы по- прежнему изготавливаются из листового материала.

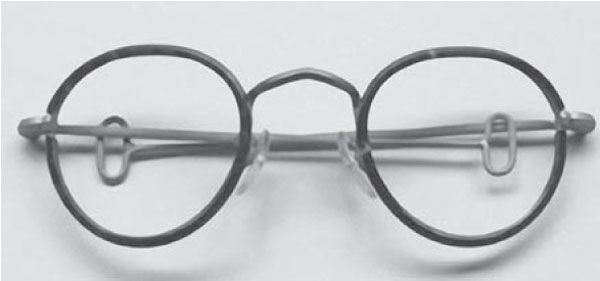

Нитроцеллюлоза была одним из первых искусственных полимеров и широко применялась в производстве очковых оправ (рис. 1), до тех пор пока ее использование не было запрещено во многих странах из-за проблем с воспламеняемостью.

Рис. 1. Нитроцеллюлоза была одним из первых разработанных полимерных материалов

Она характеризуется твердостью, хорошим блеском, способностью сохранять форму и стабильность в жарком и влажном климате. Материал может быть размягчен и отформован, но с соблюдением особых мер осторожности, так как температура его воспламенения составляет 90 °C, что лишь на несколько градусов выше температуры размягчения материала.Со временем он желтеет, а некоторые специалисты отмечают при его нагревании запах нафталина.

Ацетат целлюлозы является долговечным «компромиссным» материалом. Он легкий, прочный, прост в обработке, достаточно инертен (хотя и склонен к побелению) и подвержен воздействию большинства растворителей, таких как ацетон (рис. 2). Оправы из ацетата целлюлозы и нитроцеллюлозы можно идентифицировать по металлическим шарнирным креплениям оправы и металлическим стержням внутри заушников.

Рис. 2. Ацетат целлюлозы – легкий, прочный и простой в работе материал со стабильными характеристиками

Акриловая смола, или плексиглас (полиметилметакрилат, ПММА), использовалась для производства легких, прозрачных или окрашенных оправ, с довольно стабильными характеристиками и в то же время гибких. Однако при относительно высокой температуре размягчения работа с материалом была достаточно сложной, так как он сжимался и деформировался при перегревании. Данный материал был популярен в 1950–60-х годах, когда его применяли для изготовления полуободковых оправ.

Пропионат целлюлозы аналогичен ацетату целлюлозы, но обладает большей гибкостью при меньшей плотности (и как следствие, меньшим весом). Он изготавливается методом литья полимеров под давлением; цветной эффект достигается окрашиванием, напылением или лакировкой. Материал прочный, обладает хорошей эластичностью и достаточно устойчив к старению. Однако при перегревании он сжимается, что требует соблюдения припусков при установке линз. Оправа из такого материала может быть повреждена при очистке спиртсодержащими веществами.

Эпоксидные смолы, такие как Optyl, являются термореактивными материалами, не требующими пластификаторов. Optyl получают из жидкой полимерной смеси, которую отливают в форме и отверждают. Цвет наносится красителем аналогично окрашиванию линз; соединительные детали вставляются в процессе отливки. Ярким отличительным признаком оправы из материала Optyl служит отсутствие каких- либо металлических элементов внутри заушников для придания жесткости конструкции (рис. 3). Интересным свойством эпоксидных смол является наличие термической памяти. Оправа из такого материала при нагревании для подгонки формы и последующем охлаждении, затвердев, принимает свою изначально отлитую форму без нарушений своей структуры. Эпоксидные смолы устойчивы к горению и не деформируются. Также считается, что они гипоаллергенны.

Рис. 3. Оправа из материала Optyl без металлических конструкций в заушниках

Полиамиды (нейлоны) главным образом используются в производстве детских оправ, защитных и солнцезащитных очков, а также временных очков при афакии. Для производства изделий из этого материала применяется технология литья полимеров под давлением, позволяющая получить прочные, мягкие, гибкие оправы, плохо поддающиеся изменению. Подгонка заушников возможна только при наличии металлических конструкций. Полиамиды устойчивы к большинству распространенных растворителей. Однако из- за сжатия при нагревании линзы устанавливаются в оправы, изготовленные из этого материала, холодным способом.Сополиамиды являются смесями различных полиамидов или сополимеров с другими пластмассами. Оправы из этого материала изготавливаются методом литья полимеров под давлением. Они легкие, прочные, устойчивые к истиранию и воздействию растворителей и инертны с точки зрения дерматологии. Однако чрезмерное нагревание вызывает сжатие материала; кроме того, он чувствителен к температурному шоку.

Силиконовая резина – мягкий и гибкий материал с высокой кислородопроницаемостью, используемый для изготовления переносицы оправы, внутренней части рамки и т. д. Он эластичен при температуре от –50 до +200 °C.

Композитные материалы

Эти материалы обычно состоят из очень тонких, но прочных волокон, введенных в пластмассу. Прочность материала зависит от направления волокон. Идеальное расположение волокон производителями не разглашается и фактически не может быть определено. Некоторые характеризуют функциональные свойства композитных материалов как «причудливые». Наиболее распространенным и известным композитным материалом для изготовления очковых оправ является углеродное волокно (рис. 4).

Рис. 4. Оправа из углеродного волокна

Отличительные черты материала на основе углеродного волокна:- Состав: 80% нейлона и 20% углеродных волокон.

- Прочность и легкость.

- Цвет наносится покрытием или лакировкой.

- Линзы в оправах, изготовленных с использованием углеродного волокна, нередко удерживаются специальными винтами.

Металлы

Металлы широко используются для изготовления как отдельных элементов оправы, так и всей конструкции. Существует большой выбор чистых металлов, плакированных металлов и сплавов металлов, применяемых в производстве оправ.Металлические оправы обычно состоят:

- из металлической основы (металл конструкции оправы);

- нанесенного покрытия (плакирование, обычно несколько слоев);

- слоя лака;

- пластмассовых элементов – заушников и носоупоров (как правило, их изготавливают из ацетата целлюлозы или силикона).

При изготовлении очковых оправ применяются никель и медно-никелевые сплавы. Наиболее известные из них – нейзильбер и монель. Чистый (или практически чистый) никель используется редко из- за частых аллергических реакций на него и его сплавы.

Модели из нейзильбера составляют основу современных коллекций оправ средней и низкой ценовых категорий (рис. 5). Материал получил большое распространение в производстве оправ благодаря низкой стоимости, простоте в работе и достаточной устойчивости к коррозии. Обычно он плакируется или покрывается лаком, однако некоторые недорогие модели изготавливаются без нанесения дополнительных покрытий, подвергая пользователя риску вредного воздействия никеля. Специалистам не следует забывать об этом, подбирая клиенту с повышенной чувствительностью к металлам оправу из этого материала.

Рис. 5. Нейзильбер широко используется в производстве оправ

Характеристики нейзильбера (буквально: новое серебро. – Примеч. ред.):- материал не содержит серебра (!);

- он на 12–25 % состоит из никеля, остальное – это медь, цинк или магний;

- входящая в его состав медь обеспечивает гибкость, а никель – устойчивость к коррозии;

- наиболее часто используется для креплений заушников и придания заушникам жесткости.

Нержавеющая сталь используется некоторыми производителями для изготовления оправ с тонким ободком и безободковых конструкций. Несмотря на подверженность коррозии, при нанесении гальванического покрытия или окрашивании она является идеальным легким материалом. Определить оправу из нержавеющей стали можно по характерным узлам вокруг сварных соединений.

Оправы из алюминия легкие и весьма устойчивы к коррозии. Окрашивание производится с помощью анодирования поверхности, что обеспечивает долгосрочный декоративный эффект. Материал обычно холодный на ощупь. Концы заушников должны быть всегда закрыты другим материалом, чтобы избежать непосредственного контакта с кожей. Сварка или спаивание алюминия невозможны.

Вкратце алюминий характеризуется:

- легкостью и мягкостью;

- устойчивостью к потускнению и образованию пятен;

- прочностью и жесткостью, что затрудняет подгонку формы;

- обязательностью анодирования, гальванизации или нанесения специального покрытия.

Рис. 6. Титан – в высокой степени коррозионностойкий, прочный и гипоаллергенный материал

Материал может быть на 48% легче традиционных металлов и широко используется для производства оправ безободковых конструкций. Однако работа с ним затруднена из-за его температуры плавления, которая составляет 1668 °C, что требует для соединения компонентов оправы высокотемпературную лазерную сварку. Поэтому ремонт оправ из титана может быть затруднительным.Ключевыми характеристиками титана являются:

- легкость, прочность, инертность;

- относительная гипоаллергенность;

- гибкость;

- устойчивость к коррозии и истиранию;

- сложность процесса производства и, как следствие, дороговизна;

- окрашивание нанесением покрытия или ионным осаждением;

- наличие примесей, которые могут вызывать аллергию;

«Чистым» называется титан, содержащий 98% этого металла. Бета-титан с содержанием титана около 80% – более эластичный и твердый, чем «чистый титан». Бета-титан применяется для изготовления большинства титановых оправ. Он состоит из 73% титана, 22% ванадия, 4% алюминия и 1% примесных элементов. Его основными характеристиками являются прочность, гибкость, тонкость и легкость. Он также более гипоаллергенен, чем все остальные сплавы.

Бронза содержит минимум 60% меди, также в ее состав входят олово, цинк и свинец. Материал имеет желтый или коричневый цвет. Бронза обладает достаточной устойчивостью к коррозии и является основным металлом, который используется в качестве базового при изготовлении позолоченных изделий.

Бериллиево-медный сплав является материалом с блестящей серебряно-белой поверхностью. Он очень прочный и содержит в основном медь с добавкой 1,75 % бериллия и 0,2 % кобальта. Сплав гибкий, тягучий и подходит для изготовления очень тонких заушников или сложных деталей рамки.

Сплавы с памятью формы – это группа сплавов, изделия из которых способны возвращаться в исходную форму после ее изменения. Однако они могут сломаться при многократном сгибании под острым углом. В основном такие сплавы используются для заушников и переносицы в сочетании с традиционными материалами, из которых изготавливаются все остальные части оправы. Самым известным металлом с памятью формы является сплав системы «никель – титан» – нитинол. Данный металл имеет «сверхэластичность» и повышенную усталостную прочность; он в восемь раз более пружинящий, чем пружинная сталь.

Плакирование металлических оправ

Элементы, используемые для плакирования металлических оправ, включают в себя позолоту, рутений, родий, хром, никель, серебро и медь.Плакирование золотом, или позолота, – это нанесение слоя золота определенной пробы на металлическую основу. Качество используемого золота определяется клеймом с пробой, выражающей процент или содержание частей металла в 1000 частей (по массе) сплава. Оправы, плакированные золотом, показывают хорошую устойчивость к коррозии, но могут вызывать кожные реакции при длительном контакте с кожей.

Рутений – типичный представитель платиновых металлов. Это дорогостоящий материал, но зато он имеет хорошую устойчивость к коррозии и истиранию. Его оттенки варьируют от бело-голубого до серебристо- серого, и поэтому металл часто используется для получения серого с красноватым отливом цвета орудийной бронзы.

Родий – также представитель платиновых металлов. Он имеет высокую отражательную способность после полирования и применяется для механического нанесения покрытий на металл-основу. Оправы, покрытые родием, необходимо защищать от коррозии с помощью дополнительного слоя.

Хром – твердый серебристый металл, обладающий достаточно сильной реактивностью.

Никель, серебро и медь редко используются в качестве материала покрытия поверхности, но часто применяются для создания дополнительного слоя в целях улучшения прилегания и эластичности оправы.

Лакировка оправ

Большинство металлических оправ и некоторые пластмассовые оправы покрываются органическим материалом для улучшения противокоррозионных свойств или для косметической привлекательности. Материал для лакировки может быть в жидком виде или, в случае металлических оправ, в виде порошка. Используемые полимерные покрытия включают в себя полиметилметакрилат, полиуретан и эпоксидные смолы.Выводы

Материалы и методы, используемые при производстве оправ, со временем существенно варьировались, следуя изменению моды и предпочтений потребителей, что делало некоторые материалы популярными в один период времени и забытыми – в другой. Сегодня в моде многослойные ярко окрашенные пластиковые модели и тонкие титановые безободковые конструкции с клепочным (то есть без винтов) креплением линз.Благодаря новым методам производства и все большей доступности материалов титан стал широкодоступным и относительно недорогим в производстве. Оправы новых стилей изготавливаются из сверхтонкого листового титана и разных сплавов – для создания более широких и модных, гибких и легких форм.

В условиях жесткой конкуренции между производителями оправ такие материалы, как металл с памятью формы Flexon, широко копируются разными производителями, обеспечивая клиенту больший выбор (рис. 7). Даже более старые материалы на основе эпоксидных смол (такие как Optyl), используемые для изготовления оправ, вернулись на рынок.

Рис. 7. Такие материалы, как Flexon с эффектом памяти формы, широко копируются производителями

В оптике очковые оправы иногда считаются «бедными родственниками» очковых линз, так как все, что от них требуется, – это удерживать линзы на месте. Однако отсутствие необходимого допуска для пары линз может стать прямым результатом проблемы с оправой. Также важно помнить, что кожные реакции довольно распространены, и их частота выше частоты распространения первичной открытоугольной глаукомы.Авторы: Эндрю Кейрл (Andrew Keirl), оптометрист компании Jennings & Jennings Opticians

Ричард Пейн (Richard Payne), оптик