- Расти, расти, оправа!

- Пионеры в области 3D-печати оправ

- Награды, которые нашли своих героев

- Не время почивать на лаврах

- Производство по требованию

Расти, расти, оправа!

Трехмерное моделирование и 3D-печать уже совершили революции во многих сферах деятельности человека. В эстетической стоматологии с их помощью теперь изготавливают ортодонтические изделия, с идеальной точностью учитывающие все индивидуальные особенности зубов и десен пациента. В машиностроении они стали незаменимы для создания прототипов и мелкосерийного производства новых деталей и механизмов, производить которые традиционным способом либо очень долго, либо вовсе невозможно. Плодами технического прогресса активно пользуются и архитекторы, «распечатывающие» на 3D-принтерах макеты своих зданий и уже замахнувшиеся на то, чтобы с их помощью эти здания строить.В настоящее время существует порядка 15 технологий 3D-печати. Для изготовления оправ наиболее подходящей оказалась технология селективного лазерного спекания*, преимуществом которой является полное отсутствие отходов: в отличие от традиционного производства, где для того, чтобы получить деталь, от заготовки отсекается все лишнее, в данном случае в этом нет необходимости, равно как и в специальной инструментальной оснастке, без которой невозможно представить себе традиционное производство оправ.

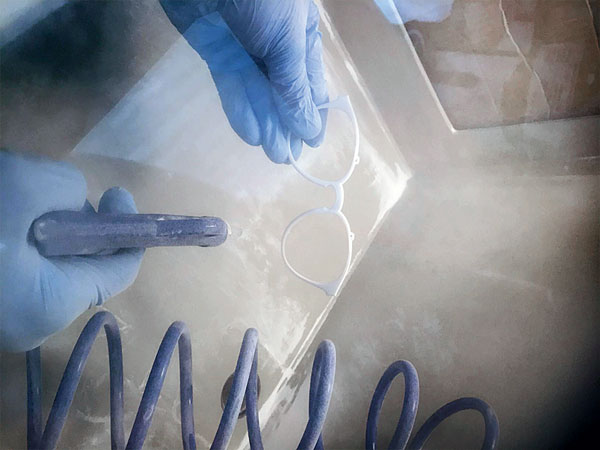

Для изготовления оправ путем селективного лазерного спекания на подложку наносится слой мелкодисперсного порошка, обычно полимерного (важно, чтобы полимер обладал хорошей текучестью), который затем равномерно распределяется по ее поверхности. После этого лазерный луч сканирует поверхность данного слоя порошка и путем спекания формирует изделие. По окончании сканирования порошкового слоя платформа с изготавливаемым изделием опускается на толщину наносимого слоя, и процесс нанесения слоя порошка и сканирования повторяется. После завершения процесса платформа с изделием поднимается и очищается от неиспользованного порошка.

Для удаления видимых переходов между слоями (а их в оправе может быть до нескольких тысяч – в зависимости от ее желаемой толщины), кроме пескоструйной обработки, свеженапечатанные оправы подвергаются также обязательной галтовке. Другие операции, такие как окрашивание, полирование или просверливание отверстий, остаются на усмотрение дизайнера.

Так выглядит свеженапечатанная оправа

После печати оправа подвергается тщательной пескоструйной обработке

Обязательная часть процесса изготовления оправы – ее галтовка

Пионеры в области 3D-печати оправ

Среди производителей очков к пионерам в области 3D-печати принадлежит берлинская компания Mykita. В 2011 году после многолетних экспериментов она представила на рынке коллекцию Mylon, по ее заявлению – «первую в мире коллекцию очков, изготовленную аддитивным способом» (то есть способом 3D-печати). В качестве материала немцы использовали полиамидный порошок; специальную технологию обработки поверхности оправ (шероховатость – слабое место оправ, производимых методом селективного лазерного спекания) они запатентовали. Говорят, что продажи коллекции Mylon каждый год демонстрируют двузначные темпы роста, как по выручке, так и по объемам. В одном лишь 2013 году было продано 20 тыс. очков этой коллекции.К числу тех, кто первым в отрасли стал использовать 3D-технологию, принадлежит и компания FrameLApp, основанная оптиком из Германии Генриком Вибургом (Henrik Wieburg). Для своих клиентов, а также по заказам коллег герр Вибург на сегодняшний день изготавливает методом 3D-печати несколько тысяч очков в год. Коллеги передают ему для этого все необходимые данные своих клиентов, а он по их индивидуальным меркам печатает оправы.

Так, компания Monoqool, основанная в 2008 году двумя датчанами, предлагает полученные таким способом оправы весом всего 10 г, заявляя о том, что они на 30% легче аналогов, изготовленных традиционным способом. Кстати, свои модели компания позиционирует как самые тонкие оправы в мире.Напечатанные на 3D-принтере оправы отличаются высокой прочностью, а также необычайной легкостью.

Датская компания Monoqool позиционирует свои оправы, изготовленные способом 3D-печати, как самые тонкие в мире

Бельгийская компания Hoet первой на рынке представила «распечатанные» на 3D-принтере металлические оправы

Для изготовления оправ бельгийцы используют титановый сплав EOS Titanium Ti6

#timelessdesign #eyewear @hoetframes #iconicdesign #heritage #future #selective #customized #frames ! #lunettes3d #surmesure #hautecouture #hoet #couture

Награды, которые нашли своих героев

На выставке SILMO оправы, полученные печатным способом, уже несколько лет принадлежат к числу фаворитов, причем официальных. Так, в 2014 году немецкая компания Morgenrot Eyewear получила Гран-при конкурса SILMO d’Or в номинации «Технологические инновации в оправах» за комбинированную оправу с рамкой из полиамида, изготовленной с помощью 3D-принтера, и титановыми заушниками. Кроме привлекательного внешнего вида, прочности и легкости оправы, жюри также по достоинству оценило систему соединения рамки с заушниками, безупречного в своей простоте и вместе с тем надежного.

В 2014 году немецкая компания Morgenrot Eyewear получила Гран-при конкурса SILMO d’Or в номинации «Технологические инновации в оправах»

В 2015 году модель Seiko Xchanger была отмечена Гран-при SILMO в номинации «Спортивные очки»

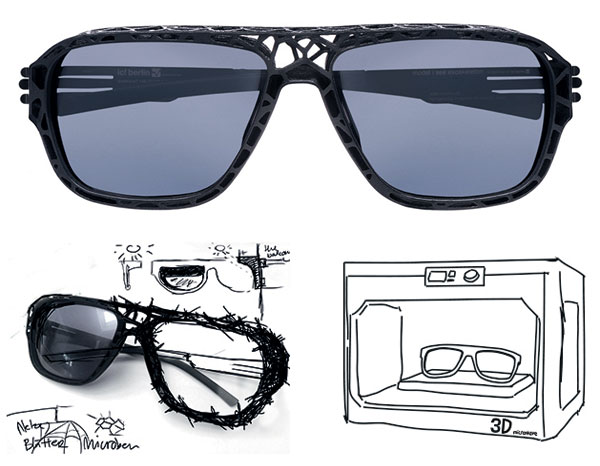

Сегодня оправы, изготовленные с помощью 3D- принтера, можно найти в ассортименте не только Seiko Optical Europe, но и таких маститых компаний, как ic! berlin (их первые образцы берлинцы представили в 2015 году), а также Götti (в коллекции швейцарцев такие оправы присутствуют начиная с этого года).

В 2015 году берлинская компания ic! berlin представила очки I See Exoskeleton, вдохновленные корнями деревьев, а выполненные с помощью 3D-принтера из полиамида

На мюнхенской выставке Opti в январе 2017 года в зоне «Opti boxes», традиционно предоставляемой организатором начинающим компаниям, которые сумели пройти строгий предварительный отбор, 3D-оправы продемонстрировали сразу три компании – две немецкие и одна польская.

Не время почивать на лаврах

Долгое время окрашивание и чистовая обработка оправ, напечатанных на 3D-принтере, представляли для производителей определенную проблему, которая, впрочем, отчасти и поныне не утратила своей актуальности. Дело в том, что исходный материал оправы имеет либо белый цвет, либо малопривлекательный сероватый оттенок, поэтому готовое изделие окрашивают. Однако производители столкнулись с тем, что окрашенные оправы со временем начинали выцветать. Сейчас такой проблемы уже не существует – производители сумели добиться стойкости цвета таких оправ. Тем не менее им еще определенно есть куда расти: пока что, например, не удается делать 3D-оправы разноцветными. Использовать порошковые смеси для их изготовления – тоже задача на будущее, хотя эксперименты в этом направлении идут полным ходом. Так, гамбургская компания Prolet, дебютировавшая с коллекцией напечатанных на 3D-принтере оправ из нейлона, уже заявила о том, что ее вторая коллекция будет изготовлена из смеси нейлона и алюминия. Так что нам остается лишь набраться терпения и дождаться результата.

Компания Prolet, дебютировавшая с коллекцией оправ из нейлона, уже заявила, что ее следующая коллекция будет изготовлена из смеси нейлона и алюминия

Check out the great editorial by @institutemag #fashion #3dprinted #eyewear #style #pose #hamburg

Производство по требованию

Уже сегодня можно сказать, что 3D-печать оправ имеет существенные преимущества перед стандартизированным массовым производством. Как известно, от 30 до 40% оправ, произведенных традиционным способом, оседают в итоге на складах дистрибьюторов и оптиков. При аддитивном производстве такой вариант развития полностью исключается: оправу начинают изготавливать лишь после того, как на нее получен заказ. И тогда необходимость в складах, равно как и в транспортной логистике (производство легко может осуществляться локально), отпадает.«Пока что оправы, изготовленные с помощью 3D-принтера, являются нишевым продуктом, но в будущем ситуация изменится», – оптимистично cчитает Генрик Вибург. Он уверен, что 3D-печать полностью изменит работу оптика. Его уверенность подпитывают те, кто уже представляет в своих салонах оправы, изготовленные с помощью 3D-принтера. На сайте журнала Eyebizz нам на глаза попались комментарии владельца одного из берлинских салонов, который считает 3D-печать настоящим спасением для себя и других традиционных оптиков*, ведь она дает возможность обрести независимость от крупных производителей и самим, под собственными брендами, создавать небольшие серии оправ разных размеров. Цена такой независимости составляет, правда, порядка 200 тыс. евро – именно столько стоит хороший 3D-принтер для печати оправ. Впрочем, размещение заказов на изготовление таких оправ на стороне решает эту проблему.Оправа, полученная методом 3D-печати, обойдется пользователю, разумеется, дороже, чем продукт массового производства, однако, будучи адаптированной под его потребности, и ценностью она для него будет обладать куда большей.

Благодаря 3D-печати компания Morgenrot смогла материализовать свои фантазии из числа ранее неосуществимых

Оправы Oak & Dust создаются по индивидуальным меркам пользователя из полиамида и пробки

** Bräunlein J. 3D-Druck: Augenoptik im Umbruch? // Eyebizz [Electronic resource]. URL: https://www.eyebizz.de/brillen/3d-druck-augenoptik-im-umbruch/ (дата обращения: 01.09.2017).

Елена Чуланова